锻造技术在航空制造领域已应用多年,主要用于制造飞机、发动机承受交变载荷和集中载荷的关键和重要零件。飞机上锻件制成的零件重量约占飞机机体结构重量的20%~35%和发动机结构重量的30%~45%,是决定飞机和发动机的性能、可靠性、寿命和经济性的重要因素之一,可见锻造技术的发展对航空制造业有着举足轻重的作用。

随着航空产业不断的发展,对航空装备极端轻质化与可靠化的追求越来越急迫,锻造技术的瓶颈已逐渐显现,尤其在大型复杂整体结构件和精密复杂构件的制造方面。同时,被称为“第三次工业革命”、“野蛮神器”的新型技术——3D打印技术又给锻造技术带来了冲击,其制造理念的颠覆、加工周期的大幅缩短、材料利用率的大幅提高、低碳环保的制造方式等都直接威胁锻造产业的发展,甚至有人认为3D打印技术可以替代锻造技术用于航空制造领域。面对这些问题,锻造产业在航空制造领域将如何发展是目前急需研究的课题。

本文从3D打印技术的背景及应用现状出发,分析比较该技术与锻造技术在航空制造领域的优缺点,并根据作者多年在锻造企业的管理经验,探讨了锻造产业在航空制造领域发展的方向,为锻造产业的发展提供新的思路。

金属3D打印的发展历程

1 3D打印技术“热”的背景

3D打印技术属于一种非传统加工工艺,也称为增材制造,是全球先进制造领域兴起的一项集光、机、电、计算机、数控及新材料于一体的先进制造技术,该技术的核心制造思想最早起源于美国,至今已有120多年。由于2012年3月9日美国总统奥巴马宣布的美国“制造创新国家网络”计划中,将“增材制造”作为第一个中心的研究方向,从而引起了3D打印技术风靡全球,经济学人将其称为“第三次工业革命”,《南方周末》将其叙述为“野蛮神奇”要革制造业的命。

2 3D打印技术在金属零件制造领域应用现状

从20世纪90年代中期开始,利用“3D打印”技术思想进行金属零件的直接生产成为该技术领域内发展最为迅速的方向,短短几年间诞生了多种技术方法,如美国Sandia国家实验室的Laser Engineered Net Shaping、瑞士洛桑理工学院的Laser Metal Forming、美国Los-Alamos国家实验室的Directed Light Fabrication、美国密西根大学和英国利物浦大学的Direct Metal Deposition、加拿大国家研究委员会集成制造技术Laser Consolidation、美国宾州大学的Laser Free-Form Fabrication、美国Aeromet的Laser Forming以及英国伯明翰大学的Direct Laser Fabrication等[2-10]。这些方法虽然名称不同,但在原理上都是基于3D打印技术的增材制造理念。

值得注意的是,美国军方对这项技术的发展给予了相当的关注和支持,在其直接支持下,美国率先将这一先进技术实用化,其中成立于1997年的AeroMet公司生产的3个Ti-6Al-4V激光快速成形零件获准在实际飞机上使用,这3个零件分别是F-22上的一个接头件、F/Al8-E/F的机翼翼根吊环以及F/A-l8E/F上的一个用于降落的连接杆。近期,美国空军和洛克希德·马丁公司已经宣布与Sciaky公司成为合作伙伴,并且计划使用该公司生产的3D打印机制作飞机部件装备正在生产的F-35战斗机[11]。GE公司收购了Morris技术公司以及3D打印服务快速质量制造公司,计划利用3D打印技术生产发动机喷嘴[12]。

目前,国内在金属3D打印技术领域已处于国际先进水平。北京航空航天大学王华明团队为国产C919、J15、J20、J31提供航空结构件,并于2012年凭借“大型复杂整体钛合金结构件激光成型制造技术及装备”获得国家技术发明奖一等奖。 西北工业大学黄卫东团队试制成功C919大飞机翼肋TC4上、下缘条构件,该类零件尺寸达450mm×350mm×3000mm。华中科技大学史玉升团队运用该技术生产六缸发动机缸盖,7天内整体成形四气门六缸发动机缸盖砂芯。

金属3D打印与锻造技术在航空制造领域应用的对比分析

航空工业是国防实力的重要体现,其制造技术发展的程度已经成为衡量一个国家综合经济实力与科技发展水平的重要标志。而新型制造技术的应用和传统制造技术的变革是航空制造技术发展的重要推动力。金属3D打印作为新兴制造技术在航空制造领域能否广泛应用,传统锻造技术能否满足新一代航空装备制造的需求,作者从以下2个方面进行对比分析。

1金属3D打印技术在航空制造领域应用的优缺点

金属3D打印技术特点突出,即无需模具的自由近净成形,且全数字化、高柔性,打印的零件材质全致密、没有宏观偏析和缩松,具有较高的性能等。根据相关报道[13],利用LSF(激光立体成形技术,属于金属3D打印技术的一种)制造航空用盘型零件材料利用率高达2/3,远远高于锻造和铸造,而设计修改时间、加工循环周期、返修率、费用均较低。采用LSF技术制造的Ti6Al4V、316L不锈钢、Inconel625合金拉伸性能均优于锻件。

高的材料利用率、较短的制造周期且能兼顾复杂的结构和很高的力学性能,又可实现多种材料任意复合满足对构件各部位性能要求显著不同的场合,对急需解决的研制任务又能快速响应,由此可见金属3D打印技术在航空制造领域的优点非常明显。

而随着航空工业的不断发展,追求高推比飞机的同时,更加注重飞机整体质量的稳定性。故在航空制造中,追求质量的稳定尤为重要。由于金属3D打印技术发展时间较短,产业链及商业化应用体系不健全,未形成适用于航空制造的质量控制规范,如金属3D打印的工艺规范、验收标准、检测标准等,无法确保质量的一致性及稳定性。联系金属3D打印技术特点,又有以下不足:

目前,3D打印技术不具备规模经济优势;没有形成适合金属3D打印的材料粉末体系;对晶粒的大小、形貌、取向难以控制;没有极限测试平台判断在使用环境下金属3D打印的零件性能是否优异;没有形成较为有效的控制内应力及零件变形开裂预防的办法。

综上所述,金属3D打印技术在航空制造领域广泛应用还有很长的路要走,但对小批量、形状复杂、材料昂贵、常规方法无法加工的零件可以应用该技术进行制造。

2锻造技术在航空制造领域的应用现状

至今,我国航空锻造技术的发展已经能够满足第三代军用飞机及其发动机的批量生产的需要,质量比较稳定,锻件组织致密、可控,性能优异,并通过工艺的调整可以使锻件不同部位具有不同的组织性能,已经满足各部位性能要求显著不同的场合,如TC11钛合金双性能压气机盘的制造[14]。随着新一代战机对航空装备极端轻质化与可靠性的不断追求,飞机和发动机正朝着高性能、高减重、长寿命、高可靠、低成本的方向不断发展,即要求飞机和发动机结构进一步整体化、零件大型化,这就对航空锻造技术及锻造设备有了更高的要求。

目前,在航空制造领域应用的锻造技术仍然是以普通锻造技术为主,而精密锻造技术仅在发动机叶片类锻件中应用。据统计[1],我国航空锻件的材料利用率约为15%~25%,其中大型锻件的材料利用率为10%~15%,环形锻件的材料利用率仅3%~10%,锻件“肥头大耳”,造成零件加工时大量的昂贵金属材料变为废削,锻件近表面的致密层不复存在,纤维组织被分割,影响和降低零件的力学性能和表面完整性;且模具成本高、加工周期长,受锻造设备吨位的限制,锻件的尺寸受到制约。可以说,在大型复杂整体结构件和精密复杂构件的制造方面,传统锻造技术的瓶颈已逐渐显现。

锻造产业在航空制造领域的发展方向

随着先进锻造技术对优质、精密、高效、环保、低成本目标的不断追求,锻造产业在航空制造领域的发展应从5个方面进行考虑。第一,应满足新一代航空装备制造大型化、整体化的需求;第二,应发展低成本、高可靠锻造技术;第三,应考虑低碳、环保的制造方式;第四,应针对新型制造技术的特点,结合锻造技术,发展高效率的复合制造技术;第五,应在锻造产业中发展循环经济制造。

1发展低成本、高可靠的锻造技术

在航空制造领域锻造技术主要用于飞机及发动机零件的制造,根据其结构特点,主要有自由锻技术、模锻技术和环轧技术,而自由锻技术除在新型号飞机试制部分零件选用之外,很少直接应用于零件的制造,往往是作为给模锻制坯的工序。因此,发展先进的模锻技术和环轧技术是锻造技术在航空制造领域发展的方向。

1.1发展等温精密锻造技术

等温精密锻造技术是模锻技术的一种,该技术要求自始至终模具与工件保持相同的温度,以低应变速率进行变形的一种锻造方法。为防止锻件和模具的氧化,常在真空或惰性气体保护的条件下进行,能够生产出锻后不需机加工的净型锻件或是仅需要少量加工的锻件,材料利用率高,锻件组织性能比普通锻件优异。

近年来等温精密锻造技术在国内航空制造领域发展较快,但还远远未达到大量推广应用的工业化技术水平,这主要是因为模具由特殊材料制造,费用比普通模具高得多;且需要温度均匀可控的模具加热系统;润滑剂要求高,能在高温下充分使用;为防止工件和模具氧化,需要额外的真空或惰性气体保护装置。针对这些问题,后续应开发低成本高温合金模具材料;进行高温模具保护涂层和模具修复技术研究;进行真空或保护气氛下的等温锻造技术研究;进行高温合金模具结构设计、模具精密铸造等研究。

1.2发展精密环轧技术

目前,我国在研和批产的各种型号航空发动机和其他军工项目中,高温合金、钛合金等难变形材料环件的应用非常广泛。但国内现生产的航空航天难变形材料环件多为矩形或简单异形截面,材料利用率低,约5%~10%,且尺寸精度差、组织不均匀、加工变形严重等问题较突出。

针对上述问题,如何在提高材料利用率、环件尺寸精度的同时,满足新型发动机对环件组织性能、组织均匀性及批次稳定性等要求,并降低生产成本、缩短研制周期、节约贵重材料和战略资源是发展环轧技术的方向。

根据中航重机股份有限公司(以下简称“中航重机”)的子公司贵州安大航空锻造有限责任公司前期研究成果,可以从环件胀形工艺研究、异形环坯料设计与制备工艺研究、辗轧/胀形校正/热处理工艺研究、环件生产批次稳定性研究4方面推动精密环轧技术的发展,重点突破环件辗轧与胀形匹配性技术、异形坯料设计优化技术、环件残余应力测试与控制技术等关键技术,最终满足先进航空发动机和其他武器装备对环形零件的高性能、低成本、精确化、轻量化、长寿命和短周期制造的需要,使我国军用精密环件的生产技术达到国际先进水平。

2发展循环经济制造

我国经过多年的技术工艺创新和升级,以及国际先进生产设备的引进和改造,具备了生产飞机发动机所需特殊钢材等高端产品的能力。且我国人力资源丰富,用工成本较低,与欧美国家相比,在价格应更有竞争优势。但是国内特钢产品报价却比国外同类产品高出近1倍,这对航空锻造产业来说成本巨大。

为何会形成如此高的材料成本,究其原因是未进行废旧金属的再利用,如国外在生产过程中,废旧金属的再利用率已达70%,而国内特钢生产企业对废旧金属的应用为零。根据多年的生产经验,在生产过程中废旧金属再利用达不到60%,产品的价格就不可能降下来。由此可见,发展循环经济制造是航空锻造产业降低制造低成本的有效途径之一。

在航空企业,像高温合金、钛合金等战略性金属,从材料到最终产品有效利用率仅为10%~15%,对加工过程中的料削及料头,由于缺乏专业回收网络和专业技术、相应管理水平,大部分返回料被降级使用,大量战略性金属被浪费,并造成污染。如果能对高温合金等废旧贵金属进行再回收、净化处理,使这些材料重新进入原材料的供应体系,便能有效地提升高端材料的利用率,降低锻造企业的材料成本,从而有利于提升锻铸产业在航空制造领域的整体竞争能力。

3引进新型制造技术——金属3D打印技术

在航空制造领域,虽然当前金属3D打印技术不能广泛应用于高端装备的制造,但在小范围内可有所作为:如飞机结构件一体化制造(翼身一体)、重大装备大型锻件制造(核电锻件)、难加工材料及零件的成形、高端零部件的修复(叶片、机匣的修复)等传统锻造技术无法做到的领域。

由此可见,对航空锻造产业,可适当引进金属3D打印技术,通过互补协同式发展,解决军工多品种、少批量产品锻造成本过高问题,并快速响应解决型号研制的急迫技术难题、解决客户个性设计的需求等。中航重机已与北京航空航天大学合作,成立了中航天地激光科技有限公司,引入金属3D打印技术,在航空领域已有多项金属3D打印产品应用于新型号,节约成本的同时,提高了锻造产业核心竞争力。

结束语

新型制造技术——金属3D打印在航空制造领域的快速发展,是对航空锻造产业的挑战,同时也是机遇。锻造产业在航空制造领域的发展离不开先进的锻造技术,所以发展低成本高可靠的先进锻造技术是根本,如等温锻造技术、先进精密环轧技术等,都是航空锻造技术发展的方向。而利用高温合金、钛合金等废旧贵金属料削发展循环经济制造是锻造产业降低成本的有效途径之一。引入金属3D打印技术,与锻造技术互补协同式发展是锻造产业在航空制造领域发展的新思路。可以说,随着我国航空制造业的快速发展,引进多种新型制造技术协同式发展是锻造产业在航空制造领域发展的必由之路。

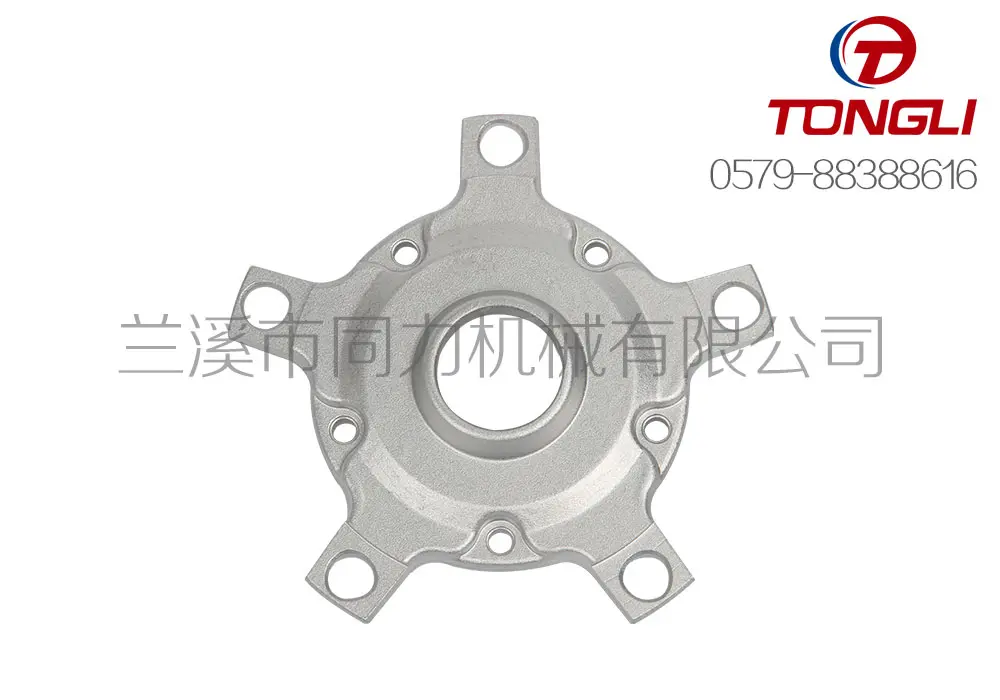

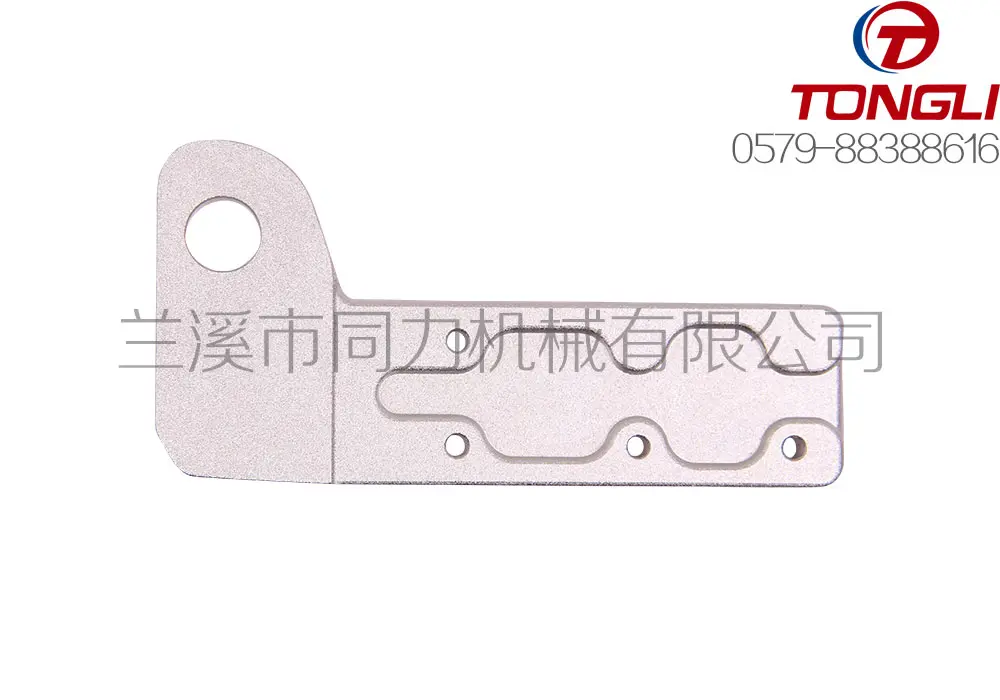

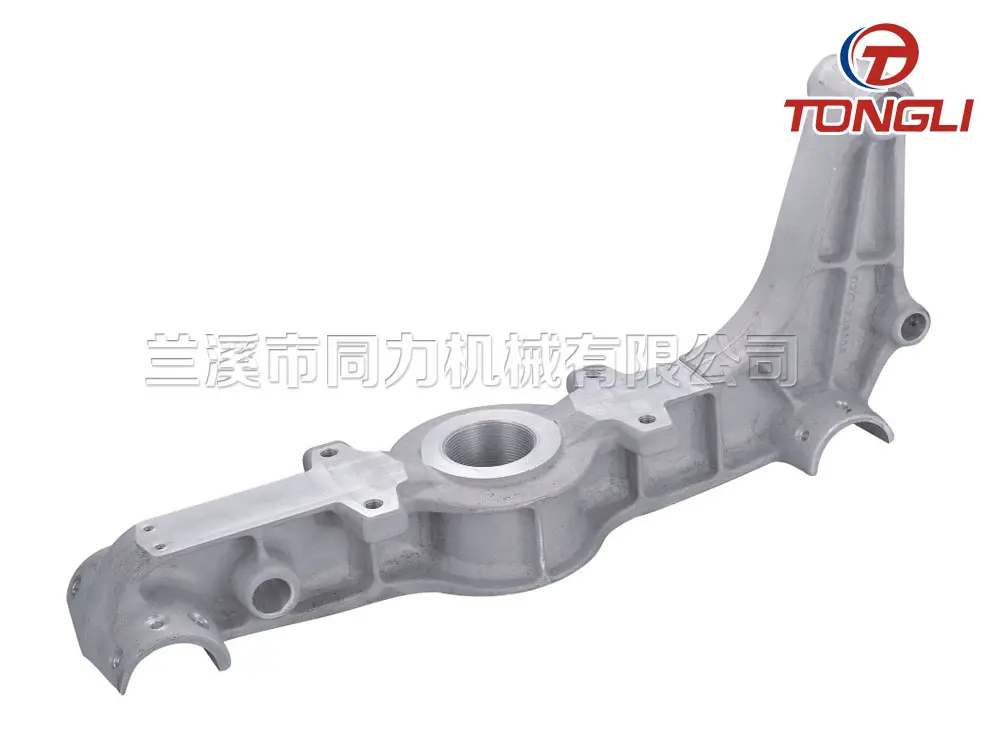

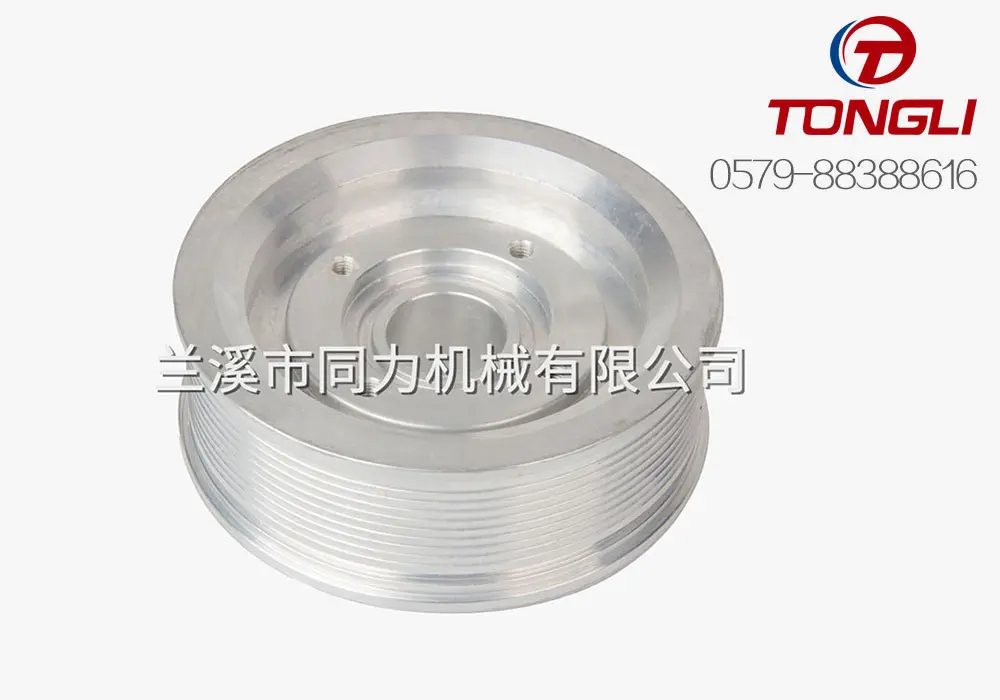

兰溪市同力铝业股份有限公司专业生产铝合金锻造,锻造铝合金,铝合金曲柄,铝合金扳手,铝合金手柄,锻造,动车锻件,高铁锻件30多年,我们热烈欢迎国内外客户前来参观指导,洽谈业务,希望成为您最诚挚的合作伙伴!

兰溪市同力铝业股份有限公司

电 话: 86 0579 88388532

传 真: 86 0579 88388238

地 址: 中国浙江 兰溪市 永昌工业园

邮 编: 321104

公司 主页:

http://www.lxtongli.com

http://lxtongli.1688.com

-

2024-10-28

-

2024-10-27

-

2021-03-11

-

2021-03-11

-

2021-03-11

-

2021-02-27

-

2021-02-27

-

2021-02-27

-

2021-02-27

-

2021-02-27

-

2021-02-24

-

2021-02-06

-

2020-10-29

-

2020-10-29

-

2020-10-29

-

2020-10-29

-

2020-10-29

-

2020-10-14

-

2020-10-14

-

2020-10-14

浙公网安备 33078102100223号

浙公网安备 33078102100223号